É bastante conhecido o fato de que as empresas que se destacam pela excelência em logística adotam intensivamente novas tecnologias de informação. Um subconjunto destas tecnologias são os sistemas de apoio à decisão. Estes são aplicativos que auxiliam à gerência na identificação, avaliação e comparação de alternativas operacionais. Dentre os vários aplicativos existentes, a simulação computacional tem despertado como uma das ferramentas de crescente utilização da gestão moderna, em particular nas áreas de logística e operações.

Observando o interesse cada vez maior por esta técnica buscamos aqui fornecer uma visão sucinta porém abrangente desta poderosa metodologia. Após uma breve conceituação, respondemos às perguntas mais freqüentes formuladas por profissionais interessados no seu uso, tais como:

- O que é simulação?

- Quando e onde utilizá-la?

- O que a simulação pode nos fornecer como resposta no estudo de um problema?

- Quais recursos computacionais são necessários?

- Qual capacitação técnica é necessária?

Além disso, serão relatadas algumas das aplicações desenvolvidas no Centro de Estudos em Logística, ilustrando o potencial da simulação como ferramenta de apoio à tomada de decisão. Por fim, pretendemos mostrar que a simulação pode de fato se tornar um poderoso aliado na busca de uma maior eficiência operacional e logística no mundo cada vez mais competitivo em que vivemos.

- UM NOVO ESTÁGIO DO AMBIENTE INFORMATIZADO

Não há dúvidas de que a logística moderna foi fortemente influenciada pela evolução da tecnologia de informação. Esta evolução tecnológica proporcionou vantagens para as operações logísticas que passaram a ser mais rápidas, confiáveis, de menor custo, e mais eficientes. Outra importante contribuição deste ambiente informatizado foi também a maior disponibilidade de informações sobre os processos, e a possibilidade de se analisar tais informações utilizando ferramentas quantitativas mais sofisticadas que até há pouco tempo eram privilégio de algumas poucas organizações de grande porte.

A simulação aparece então como uma poderosa ferramenta da pesquisa operacional que, apesar de conhecida desde o início da década de 50, somente agora tornou-se de fato mais acessível a um público muito maior.

As primeiras aplicações da simulação em operações e logística foram nas áreas de mineração, siderurgia e de transportes marítimos. Hoje, fortemente influenciadas pelos avanços tecnológicos, novas oportunidades surgiram, abrangendo praticamente todos os elos do Supply Chain.

De fato, os sistemas logísticos são sistemas dinâmicos complexos, envolvendo diversos elementos interagindo entre si e influenciados por efeitos de natureza aleatória. Situações como esta impõem sérias dificuldades para um estudo analítico do problema, fazendo da simulação computacional um forte aliado, senão o único, para o projeto e a análise de sistemas logísticos. Além disso, como um forte incentivo, dispomos em nosso ambiente de trabalho de computadores cada vez mais poderosos, disponibilidade e acesso a informações quase imediatos e uma gama de softwares capazes de nos auxiliarem em diferentes situações de tomada de decisão.

- O QUE SE ENTENDE POR SIMULAÇÃO?

Sem nos preocuparmos com uma definição precisa da simulação, podemos entendê-la como o uso de modelos para o estudo de problemas reais de natureza complexa, através da experimentação computacional. Assim, a simulação consiste no processo de construção de um modelo que replica o funcionamento de um sistema real ou idealizado (ainda a ser construído!) e na condução de experimentos computacionais com este modelo com o objetivo de melhor entender o problema em estudo, testar diferentes alternativas para sua operação e assim propor melhores formas de operá-lo.

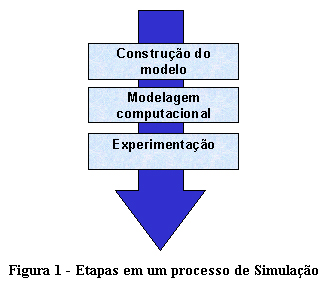

Desta forma, observando a Figura 1, podemos resumir as principais etapas numa aplicação prática de simulação em:

- Construção do modelo

- Transformação deste modelo conceitual em um modelo computacional próprio ao processo de experimentação;

- Teste experimental de alternativas de ação para escolha das mais adequadas;

|

2.1. Construção do modelo

Um dos passos fundamentais do processo de simulação consiste numa boa compreensão do problema em estudo e na construção de um modelo que melhor represente o seu funcionamento. Embora existam ferramentas e abordagens próprias para o processo de modelagem, este será sempre um misto de arte e ciência. Inicialmente, este modelo será de natureza lógica, representações gráficas em papel com inúmeras anotações. Depois, dependendo do recurso computacional a ser utilizado, este modelo lógico será traduzido para um programa de simulação, também denominado modelo computacional. Nesse ponto, os principais objetivos do problema a ser estudado devem ser determinados e qual a resposta que o modelo deve dar para os tomadores de decisão.

2.2. Modelagem computacional

Entendemos a modelagem computacional como o conjunto de ações objetivando traduzir o modelo lógico/conceitual em um modelo operacional. Como tal, esta modelagem abrange três etapas fundamentais e também trabalhosas do processo de simulação:

- Coleta de dados e sua modelagem estatística;

- Programação, utilizando um software apropriado à natureza do problema;

- Verificação e validação.

Desse modo uma operação ou sistema é traduzido em termos de regras, ações e tempos de processo.

2.3. Experimentação

Construído o modelo computacional e devidamente validado, passamos à fase experimental em que as diversas alternativas em consideração serão testadas. Além disso, através da simulação podemos fazer análises de sensibilidade e do tipo what if para avaliar o efeito de possíveis alterações antes que elas ocorram de fato ou sejam implementadas.

Como exemplos, poderíamos estar interessados em avaliar se o efeito da implantação de um novo sistema de picking sobre o tempo de carregamento de veículos em um Centro de Distribuição valeria o custo de sua aquisição. Da mesma forma, poderíamos avaliar o efeito de diferentes políticas de estoque sobre o nível de serviço prestado aos clientes, em termos de disponibilidade de produto e custo de estoque.

Utilizando processos da experimentação estatística e apoiados por análises consistentes dos resultados obtidos, estaremos a um passo para sugerir as melhores alternativas a seguir ou recomendações que se façam necessárias. Essa fase consiste no teste de diferentes alternativas, utilizando a representação do sistema real, que é o modelo de simulação.

- ONDE UTILIZAR A SIMULAÇÃO?

Avaliar alternativas de ação nunca foi uma tarefa das mais fáceis. Principalmente quando os resultados da escolha de uma determinada alternativa não são totalmente previsíveis.

Antes de implementarmos um novo processo precisamos ter uma idéia antecipada dos seus possíveis resultados seja para confirmar nossas expectativas em relação aos benefícios procurados seja para identificar possíveis efeitos colaterais. Quando observamos a maioria das operações logísticas, temos a articulação de várias funções da cadeia de suprimento e suas inerentes complexidades. Quando decisões de compra, produção, estocagem, políticas de reposição, manuseio de material, distribuição física, devem ser tomadas de forma integrada, a simulação é uma ferramenta indicada para quantificar os potenciais ganhos entre cada alternativa e os efeitos de suas inter-relações.

Desse modo, a simulação é indicada para sistemas onde as conseqüências das relações entre seus diversos componentes não são conhecidas a priori e dificilmente traduzidas de uma maneira analítica.

Suponha um exemplo simples de dimensionamento de um sistema logístico de expedição de carga. O objetivo seria o de quantificar o número necessário de empilhadeiras e trabalhadores por turno para atendimento de um certo volume de carregamento. Geralmente teremos um número elevado de produtos, com tempos de carregamentos diferentes, e algumas vezes recursos compartilhados (trabalhadores e empilhadeiras sendo alocadas a outras atividades além do carregamento). Através da simulação, um modelo desse sistema de expedição é replicado e testes com diferentes números de empilhadeiras e trabalhadores podem ser feitos, revelando ao analista a melhor decisão entre investimento e benefício de produtividade.

Em termos gerais, a simulação se aplica em tipos de problema onde necessita-se:

- Proporcionar uma melhor compreensão sobre a natureza de um processo. Com isso, novas idéias normalmente surgem objetivando uma maior produtividade.

- Identificar problemas específicos ou áreas problemáticas dentro de um sistema, em particular gargalos, estoques intermediários acima do ideal e recursos eventualmente ociosos.

- Auxiliar-nos a estabelecer estratégias de investimento futuro para um sistema já existente, mostrando melhor quando e quanto se tem a ganhar a cada nova etapa.

- Testar novos conceitos antes de sua implementação e sem interferir na operação de um sistema atualmente em curso.

- Avaliar os benefícios de novos investimentos antes que haja um comprometimento de fato dos recursos de uma empresa.

Para o caso específico de aplicações em operações logísticas, destacamos:

- Dimensionamento de operações de carga e descarga: determinação do número de docas, número e tipo de empilhadeiras, área de preparação de carga etc.

- Dimensionamento de estoque: determinação de estoque de segurança e estoque base em sistemas multi-elos (centros de distribuição centrais e regionais), considerando incertezas nos suprimentos de matérias-primas e na demanda pelos produtos e sua conseqüência sobre o nível de serviço prestado: Onde os estoques devem estar localizados? Centralizados ou distribuídos nas pontas. Qual o custo de atender nossos clientes com 95% de disponibilidade de produto? E 98%?

- Estudo de movimentação de material: avaliação da relação custo/benefício da implantação de novos equipamentos e novas tecnologias como esteiras, transelevadores, sistemas automáticos de picking etc.

- Sistema de transporte: determinação de frota ideal em termos de número e tamanho de veículos, considerando o perfil de pedidos a serem entregues, a duração das viagens e tempo de carga e descarga e o resultado sobre a utilização dos veículos, tempo de atendimento etc.

- Fluxo de Produção: dimensionamento de equipamentos e de estações de trabalho. Avaliação de diferentes configurações de recursos: células de produção, linhas especializadas etc.

- Serviços de atendimento em geral: como número de PDV’s em supermercados, caixas de atendimentos em bancos etc.

- EXEMPLOS DE APLICAÇÃO

A aplicação da simulação como ferramenta de apoio à decisão pode ficar mais clara através de exemplos de projetos de pesquisa desenvolvidos no Centro de Estudos em Logística em parceria com empresas nacionais. Serão apresentados um modelo desenvolvido para operações portuárias e outro para o carregamento de combustíveis em bases de distribuição.

4.1. Terminal de container

Este estudo foi desenvolvido pelo Centro de Estudos em Logística em conjunto com a Integral Transportes, que faz parte do grupo Lachmann. Seu principal objetivo foi o desenvolvimento de uma ferramenta que auxilie na tomada de decisão relativa ao dimensionamento de recursos de seu Terminal localizado em Santos.

A utilização deste terminal está fortemente ligada a agilização da operação portuária e retroportuária no desembaraço de cargas realizado pela Receita Federal. Este tipo de terminal armazena a carga enquanto transcorre o processo de nacionalização de produtos.

A eficiência na operação do sistema está associada ao correto balanceamento entre o número e tipo de recursos empregados e ao fluxo de entrada e saída de containers no Terminal. O que se pretende é identificar a configuração de menor custo que seja capaz de atender aos requisitos dos clientes em um determinado tempo máximo.

Vários equipamentos são utilizados no manuseio das cargas, no carregamento e descarregamento de carretas, entre eles estão reach-stackers (Figura 2), pórticos e empilhadeiras de grande porte. Os equipamentos podem custar de 350 mil dólares a alguns milhões de dólares. Estes recursos devem possuir características que permitam a movimentação de conteineres de 20 e 40 pés, que representam a maior parte da carga movimentada pelo Terminal.

|

O A utilização do modelo de simulação permitiu analisar todas as operações que os recursos executam no terminal, possibilitando com isso, gerar diferentes configurações de número de recursos (exclusão de stackers, inclusão de mais uma empilhadeira torre, troca por um recurso mais produtivo, etc.).

Outra vantagem fornecida pela simulação foi a possibilidade de variação de taxas de chegada e de saída de containers no terminal, simulando assim diversos cenários de médio e longo prazo em termos do comportamento da demanda. Desta forma, pôde-se avaliar a melhor configuração do terminal para a situação atual e também as necessidades de expansão futuras no caso de crescimento da demanda.

4.2. Base de Distribuição de Combustíveis

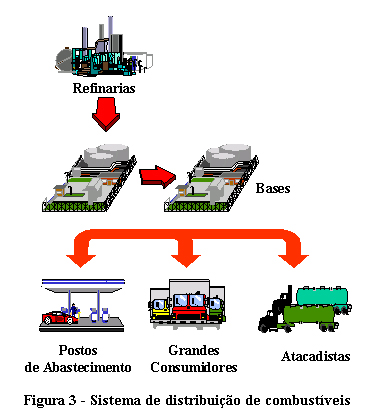

A distribuição de combustíveis inicia-se em refinarias, com produtos transferidos e armazenados nas Bases de Distribuição, onde ocorre o suprimento dos caminhões tanque e mistura de combustíveis com produtos próprios da companhia. Da Base de Distribuição os produtos seguem para os clientes finais da empresa, como postos de abastecimento, grandes consumidores e atacadistas. A Figura 4 ilustra esse sistema de distribuição.

|

Uma Base de Distribuição, de uma maneira simplificada, é composta por tanques para armazenagem de combustíveis e baias para o carregamento dos caminhões tanque. Em cada baia, que se poderia comparar a uma doca de carregamento, existem bicos para abastecimento de cada tipo de combustível.

Dimensionar uma Base de Distribuição significa determinar o número de baias, o mix de bicos de combustíveis em cada uma dessas baias, ou seja, qual o tipo de combustível que o bico deve carregar, a sua vazão de carregamento, o espaço necessário para estacionamento dos veículos (proporcional à fila de espera para carregamento) entre outros aspectos.

O mal dimensionamento, neste caso, é crítico, já que a instalação de uma base envolve grandes investimentos, relacionados à estrutura fixa característica deste tipo de operação. Assim, capacidade em excesso implicaria em altíssimo custo de operação e falta de capacidade implicaria em longos tempos de espera dos veículos para carregamento, o que levaria a atrasos nas entregas e alto custo de transporte em função da baixa utilização frota.

Para auxílio ao planejamento e dimensionamento deste sistema, o Centro de Estudos em Logística e a Companhia Brasileira de Petróleo Ipiranga desenvolveram um modelo de simulação. Tal modelo leva em conta diversas características, como compartimentalização de caminhões tanque, diferentes taxas de chegadas de caminhões e possibilidade de teste de diversas configurações de carregamento.

Através do modelo pôde-se testar diversas configurações dos recursos como operar com maior número de baias e menor vazão de carregamento e vice-versa. Foram testadas diferentes formas de construção de baias, com diferentes composições de bicos por baia. Também se analisou a operação da base em diferentes turnos: 24, 16 e 12 horas.

Algumas configurações de parâmetros geraram reduções de 40% no tempo de carregamento. Com isso, maior número de clientes poderiam ser atendidos ou uma redução no tamanho de frota poderia ser realizada. Estes benefícios puderam então ser precisamente comparados com os investimentos necessários.

Tais testes seriam inviáveis no sistema real, pois seu custo é muito elevado, demonstrando um dos grandes benefícios dessa ferramenta na abordagem de problemas tão complexos no setor logístico.

Estes resultados orientaram a empresa em sua tomada de decisão com relação a novos investimentos para melhoria do tempo de carregamento e, futuramente, pretende-se aplicar esta metodologia no planejamento de novas bases de distribuição.

- CAPACITAÇÕES TÉCNICAS NECESSÁRIAS

A execução de um projeto de simulação exige capacitações técnicas diversas. Em função da complexidade, alguns projetos podem até requerer a participação de especialistas. De fato, algumas empresas, por usarem intensivamente esta técnica, criaram equipes especializadas. No entanto, como os softwares de simulação estão cada vez mais amigáveis, seu aprendizado é mais facilitado permitindo sua utilização por um número cada vez maior de usuários.

Em linhas gerais, tais capacitações são:

- Boa base de informática: necessária para o aprendizado do software e a modelagem do problema em questão. No entanto, isso não implica a indicação de um profissional da área de informática, mas sim uma pessoa com um perfil de usuário, habituado ao desenvolvimento de projetos com utilização de softwares.

- Conhecimento razoável de estatística: necessário para a intensiva utilização de dados característica dos estudos de simulação. O conhecimento estatístico é necessário para um adequado tratamento dos dados de entradas (modelagem estatística) e uma correta interpretação dos resultados que o modelo pode gerar.

- Conhecimento de técnicas de análise de processos: o profissional ou a equipe deve ter domínio sobre todos os detalhes relevantes do sistema, das relações entre seus componentes e deve ter a habilidade de traduzi-las em um conjunto de regras lógicas. É claro, não poderá faltar uma boa dose de sensibilidade ao problema em questão. Um projeto de simulação com pouco envolvimento de pessoas que trabalham na prática com o sistema possui grande probabilidade de não alcançar os objetivos desejados.

- RECURSOS COMPUTACIONAIS NECESSÁRIOS

A crescente popularidade de uso da simulação como ferramenta de modelagem e análise de problemas resultou em uma vasta e também crescente disponibilidade de softwares de simulação no mercado.

Hoje, com um micro Pentium, numa configuração padrão (32Mb de RAM com 133 MHz), já dispomos de uma máquina capaz de processar aplicações bastante complexas e antes inimagináveis. No entanto, o software passou a representar um fator crucial no uso da simulação.

O maior custo de aquisição não reside na plataforma computacional, como visto, e sim no custo do próprio software. Indicamos uma consulta aos principais fabricantes, tendo em vista que os preços são customizados para cada tipo de necessidade de cliente. No entanto, esses preços estão em queda a cada ano, sendo bastante acessíveis até para empresas de pequeno e médio portes.

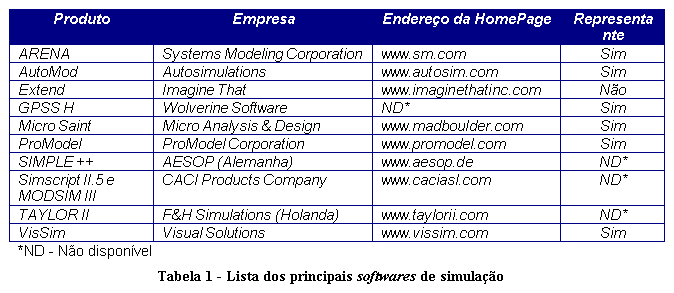

A Tabela 1 apresenta os principais softwares e seus fornecedores. A omissão de alguns produtos não é intencional, o objetivo foi apenas a apresentação dos principais softwares difundidos no mercado. A tabela indica se existem representantes do software no mercado brasileiro.

|

- FONTES DE INFORMAÇÃO

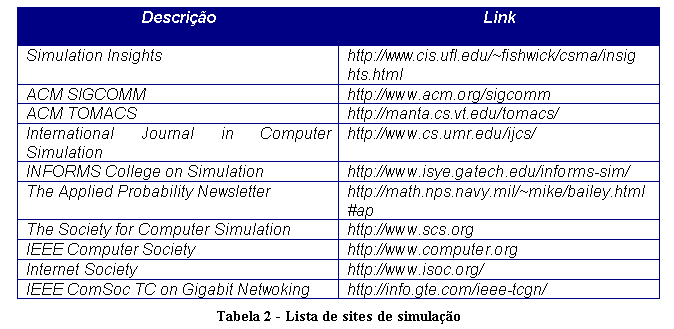

Para aqueles interessados em se aprofundar no assunto e obter maiores informações sobre essa poderosa ferramenta, sugiro a visita aos seguintes sites abaixo:

|