Uma importante definição para as empresas é a decisão de produção para estoque (make to stock) ou contra pedido (make to order). A Filosofia Lean, que persegue a redução dos desperdícios e foco no cliente, tem como base o modelo de produção puxada e é cada vez mais buscado pelas empresas. No entanto, este modelo não é indicado para todos os casos.

Antes de apresentar os principais fatores que impactam na decisão de escolha do modelo ideal, é importante definir cada um deles:

Make to Stock (Push): A produção empurrada, também conhecida como sistema tradicional, é um sistema que “empurra” a produção desde a compra de matérias-primas e componentes até a armazenagem de produtos acabados. As operações são disparadas por três condições:

- Pela disponibilidade de material e componentes a processar, como insumos e matérias-primas;

- Pela disponibilidade dos recursos necessários, como máquinas e mão de obra;

- Pela existência de uma ordem de produção, gerada por algum sistema centralizado que, a partir das previsões de demanda, elaborou programas de produção baseados nas estruturas dos produtos.

Make to Order (Pull): A produção puxada é um método de controle da produção no qual uma etapa aciona a produção dos estágios anteriores através de mecanismos disparadores. Ao fazer essa conexão entre os vários estágios do processo, esse sistema permite a redução de estoques em processamento e dos tempos de fila (produz-se somente o que é necessário no momento em que é necessário). Os instrumentos utilizados para sinalização e operacionalização do sistema puxado são comumente conhecidos como kanban.

No sistema puxado, a programação da produção é baseada nessas restrições. O kanban regula o nível de estoque entre as operações, reduzindo os estoques em processamento e de produtos acabados. A empresa produz contra pedido, sempre atendendo a demanda real apenas no momento que o cliente coloca o pedido, tendo seu fluxo de produto puxado, ou seja, acionado pelo elo que está mais próximo ao consumidor final.

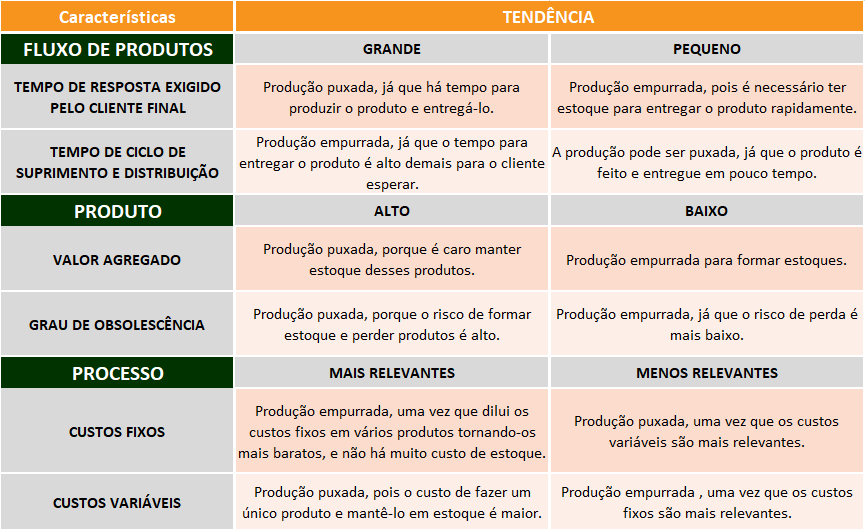

Para definir a política mais adequada de produção, é importante observar o ambiente em que a empresa está inserida, principalmente com relação a coordenação do fluxo de materiais, características do produto e características do processo.

Coordenação do Fluxo de Produtos

Normalmente, a decisão entre puxar ou empurrar depende da análise conjunta de dois fatores: visibilidade da demanda e tempos do ciclo de suprimento e distribuição.

A visibilidade da demanda refere-se ao fato da empresa ter acesso às informações da demanda do consumidor/cliente final em tempo real. A visibilidade da demanda permite que os fluxos de produtos sejam puxados, ou seja, coordenados pelo estágio mais próximo do consumidor final, com base nas informações de venda em tempo real capturadas pela tecnologia da informação. Para o setor varejista, que possui a informação da demanda do cliente final, é mais fácil adotar um sistema de abastecimento puxado, por exemplo.

Já os tempos de ciclo de suprimento e distribuição referem-se aos tempos médios de reabastecimento do insumo mais demorado para a produção e de entrega do produto para o cliente. Se o tempo de resposta exigido pelo cliente final for superior à duração do ciclo de suprimento/distribuição, o fluxo pode ser acionado pelo estágio mais próximo do consumidor final (puxado). Este, por exemplo, foi o caso da empresa de computadores Dell. A Dell revolucionou o Supply Chain Management quando passou a produzir computadores contra pedido. Isto só foi possível e resultou no case de sucesso conhecido hoje porque os clientes aceitaram esperar alguns dias a mais para ter um computador novo e personalizado conforme as suas configurações desejadas e este tempo era menor do que o ciclo de produção-distribuição. Caso o tempo de resposta exigido pelo cliente final seja inferior a duração do ciclo de suprimento/distribuição, o fluxo deverá ser coordenado pelo estágio mais próximo do fornecedor inicial (empurrado) e direcionado por previsões de vendas que sinalizem para a formação de estoques.

Características do Produto

Dentre as características do produto, destacam-se o valor agregado e o grau de obsolescência.

O valor agregado é representado pelo custo do produto, que pode ser medido na contabilidade de custos como o CPV (custo dos produtos vendidos) ou CMV (custo das mercadorias vendidas). A medida que o CPV aumenta, aumenta a tendência de produção contra pedido, pois é mais caro manter estoques destes produtos. Os estaleiros, por exemplo, constroem navios contra pedido, pois, além de ser necessário um espaço muito grande para a formação de um estoque de embarcações, a representatividade do custo de estoque para essas empresas seria enorme, já que o valor agregado de um navio é muito alto.

O grau de obsolescência é reflexo do ciclo de vida do produto. A medida que aumenta o grau de obsolescência, aumenta a tendência de produção contra pedido, pois é mais arriscado manter produtos em estoque. O mesmo pode ser dito para produtos passíveis de muita customização, como é o caso da indústria moveleira, que muitas vezes apresenta grandes tempos de entrega, pois inicia a produção do item apenas após a confirmação da compra.

Características do Processo

Dentre as características do processo, destacam-se a estrutura de custos fixos e variáveis.

Se o processo produtivo é mais intensivo em custos fixos e apresenta potencial para economias de escala, ele tende a ser menos flexível, com processo de fluxo contínuo. Nesse caso, a produção é empurrada formando estoques. Como exemplos, podemos citar as siderurgia e refinarias.

Por outro lado, se o fluxo é discreto ou de montagem, menos intensivo em custos fixos e mais intensivo em custos variáveis, a produção tende a ser puxada pela demanda. A indústria de eletroeletrônicos é um exemplo disso.

A tabela a seguir resume como cada atributo impacta na política de produção e coordenação do fluxo de um item.

Hoje em dia, muitas empresas optam por um modelo híbrido de produção, produzindo para estoque uma parte do produto e finalizando ele conforme a chegada dos pedidos. Esta prática é popularmente conhecida como postponement e permite as empresas ganharem agilidade na entrega dos pedidos, mas sem ter que carregar tanto estoque do produto final. Um exemplo de empresa que adota está prática é a Suvinil. A companhia produz para estoque poucas bases de tintas e, para entregar a tinta com a cor desejada pelo cliente, é feita uma mistura das bases após a confirmação do pedido. Para conhecer mais sobre o postponement e outros exemplos de aplicação desta prática, confira o post Postponement como mecanismo de redução de estoques.

Como pode ser visto, a decisão de produção puxada ou empurrada leva em conta muitos fatores e não é simples de ser tomada, demandando uma avaliação mais aprofundada das características do produto, do processo e do ambiente em que a organização está inserida, além da análise das vantagens e desvantagens associadas a cada modelo de produção.

E na sua empresa? Você já pensou o que a fez adotar o modelo de produção vigente?

Referências