Dentre os fatores que tem impulsionado o desenvolvimento da logística em todo o mundo, um dos mais importantes é o uso crescente e inteligente da informação, que se tornou possível graças ao enorme desenvolvimento das tecnologias de informação. A velocidade, abrangência e qualidade dos fluxos de informações impactam diretamente o custo e a qualidade das operações logísticas. Ou seja, fluxos de informações lentos e erráticos resultam, normalmente, em queda na qualidade dos serviços, aumento dos custos, e perda de participação no mercado.

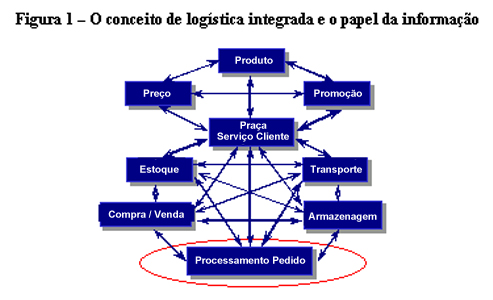

Uma boa maneira de entender o papel das informações no desempenho dos sistemas logísticos é através do sistema de processamento de pedidos e da análise do ciclo do pedido, com base no conceito de logística integrada representado na figura a seguir.

|

O conceito de logística integrada parte do princípio de que o sistema logístico deve ser entendido como um instrumento operacional de marketing. Um dos modelos mais utilizados para o estabelecimento de uma estratégia de marketing, é o do marketing mix, popularmente denominado de modelo dos 4 Ps. Segundo este modelo a estratégia de marketing deve ser estabelecida a partir de políticas de produto, preço, promoção e praça, ou seja, canais de distribuição.

Ao definir uma política de canais de distribuição, cria-se para a organização logística uma missão, pois cabe à logística o papel de operacionalizar esta política. Portanto, a estrutura de um sistema logístico deve ser projetada a partir do estabelecimento de sua missão, que resulta da formalização dos tipos e níveis de serviços a serem oferecidos aos diferentes canais e segmentos de clientes. A montagem de um sistema logístico, por outro lado, compreende cinco componentes básicos: transporte; armazenagem; estoque; processamento de pedidos e informações, e produção / compras. Dentro do conceito de logística integrada, o papel da organização logística é atender os níveis de serviços estabelecidos pela estratégia de marketing ao menor custo total de seus componentes, ou seja, ao menor somatório dos custos dos componentes. Importante chamar atenção para os trade-offs existentes entre os componentes do sistema logístico. A existência destes trade-offs exige uma coordenação / integração entre os diversos componentes.

O sistema de processamento de pedidos e de informações, em uma empresa avançada em logística, faz uso intensivo de tecnologias de informação, e é considerada a base para a coordenação / integração. Este papel de coordenação coloca o sistema de processamento de pedidos como nervo central do sistema logístico. Um sistema de processamento de pedidos bem projetado permite um comando centralizado dos fluxos de informação e materiais.

CICLO DO PEDIDO E OS FLUXOS DE INFORMAÇÕES E MATERIAIS

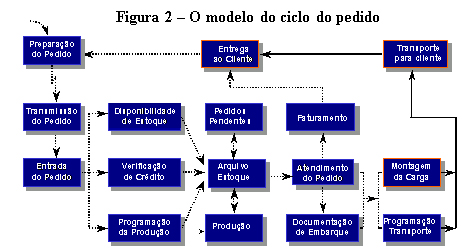

Sistemas logísticos se compõe de fluxos de informações e de materiais, onde os fluxos de informações acionam e controlam os fluxos de materiais. Portanto uma maneira bastante prática de melhor entender o ciclo do pedido e o sistema de processamento de pedidos, é examinar os fluxos de informações e materiais, ou seja, as atividades que ocorrem desde o instante em que o cliente decide considerar a possibilidade de efetuar um pedido, até o momento em que recebe este pedido e efetua o pagamento. A figura 2, a seguir, procura representar as principais etapas do ciclo do pedido.

A primeira etapa, normalmente denominada de preparação do pedido, tem início a partir da identificação de uma necessidade de aquisição de produtos ou serviços, e se completa com a seleção de potenciais fornecedores. A identificação da necessidade pode ser provocada pelos mais variados estímulos: a visita de um vendedor; a consulta a um catálogo; a leitura de um anúncio em jornal ou revista; a exposição a um anúncio de TV ou rádio; o recebimento de uma mensagem via internet ou a identificação de que chegou o momento de repor estoques. O desenvolvimento da Internet vem possibilitando um enorme avanço desta primeira etapa do ciclo do pedido, pois amplia e agiliza as atividades de identificação de fornecedores e acesso ás informações sobre as características dos produtos e serviços oferecidos.

|

Uma vez decidida a aquisição dos produtos ou serviços, tem início a segunda etapa do ciclo, ou seja, a transmissão do pedido para o fornecedor. Anteriormente ao desenvolvimento dos modernos sistemas de comunicação, esta etapa se caracterizava pela lentidão e alta suscetibilidade a erros. Isto porque os pedidos eram formalizados através do preenchimento de formulário em papel, e o envio dos mesmos, através dos vendedores, ou via postal. O desenvolvimento dos telefones e dos call centers, assim como dos computadores portáteis e da Internet, vem causando uma revolução nesta etapa do ciclo do pedido. Esta revolução impacta diretamente a facilidade e a velocidade com que os pedidos são formalizados e transmitidos, assim como os erros que se reduzem em conseqüência da diminuição do número de intervenções humanas no processo. Se no passado o tempo de preparação e transmissão era medido em dias ou semanas, hoje, com o uso dos modernos sistemas de comunicação, e em especial da Internet, o tempo pode ser medido em minutos, trazendo enorme agilidade ao processo logístico.

A terceira etapa, que ocorre após o recebimento do pedido por parte do fornecedor, consiste na entrada do pedido no sistema de processamento. Em geral esta etapa exige a digitação dos dados do pedido no sistema, a fim de que se possa dar início ao processamento do mesmo pelo fornecedor. Nos casos em que o pedido é efetuado via Internet, esta etapa tende a ser automatizada, dispensando o processo de digitação.

Após a entrada do pedido, diversas verificações e decisões precisam ser efetuadas, antes que o pedido seja confirmado, e a expedição do mesmo seja autorizada. Duas das mais importantes verificações que necessitam ser feitas, dizem respeito à disponibilidade de estoques e a confirmação do crédito do cliente. Nos casos de produtos feitos por encomenda, a verificação da disponibilidade de estoques é substituída pela verificação do status da programação de produção. A estimativa da data de entrega deve ser calculada durante esta fase, com base na disponibilidade atual de estoques, nos pedidos pendentes e no status da produção.

Uma vez confirmada a existência de crédito e a disponibilidade de estoque pode ser dada a partida nas atividades físicas de separação, embalagem e expedição do pedido. Paralelamente a estas atividades física de movimentação de materiais, torna-se necessário programar o transporte e emitir a documentação legal, envolvendo o conhecimento de cargas e nota fiscal. O ciclo se completa com o transporte e entrega da mercadoria, e o pagamento da nota fiscal por parte do cliente.

TRÊS PROBLEMAS COMUNS NA GESTÃO DO CICLO DO PEDIDO

Embora o sistema de processamento de pedidos esteja cada vez mais automatizado e sofisticado, ele não é totalmente imune a problemas durante o ciclo do pedido. Na verdade, se verifica com relativa freqüência a ocorrência de três tipos de problemas durante o ciclo do pedido: 1) percepções conflitantes, entre clientes e fornecedores, sobre o real desempenho do ciclo do pedido; 2) a ocorrência de variabilidades significativas nos tempos do ciclo; 3) flutuações exageradas da demanda ao longo do tempo.

PERCEPÇÕES CONFLITANTES

As percepções conflitantes sobre o real desempenho do ciclo de pedidos estão diretamente relacionadas à utilização de métricas diferentes por parte de clientes e fornecedores para avaliar o mesmo fenômeno. Uma das situações mais comuns onde tal situação ocorre, diz respeito ao tempo de ciclo, que muitas vezes é medido a partir de uma visão limitada por parte dos fornecedores e uma visão mais ampla por parte de seus clientes.

Do ponto de vista do cliente, a contagem do tempo de ciclo se inicia a partir do momento em que o pedido é formalizado / transmitido, e se encerra quando o mesmo é corretamente entregue e formalmente recebido no local especificado para entrega. Por outro lado, muitos fornecedores consideram que a contagem do tempo de ciclo somente tem início no momento em que o pedido é recebido e é dada entrada no sistema, e se encerra no momento em que o mesmo é embarcado e expedido.

Isto normalmente ocorre nos casos em que o fornecedor não consegue monitorar o momento em que o pedido foi transmitido, nem o momento em que o pedido foi recebido pelo cliente. Desta forma ele passa a ter uma visão limitada do verdadeiro tempo de ciclo, ao deixar de considerar o tempo ocorrido entre a transmissão e a entrada do pedido, assim como o tempo ocorrido entre a expedição e o recebimento do pedido. Esta visão limitada por parte dos fornecedores, restrita aos processos internos, resulta numa super estimação da qualidade de serviços, e em insatisfações por parte dos clientes. Enquanto o fornecedor avalia que está oferecendo um excelente tempo de ciclo, o cliente considera este tempo sofrível e insatisfatório.

VARIABILIDADE DOS TEMPOS DE CICLO

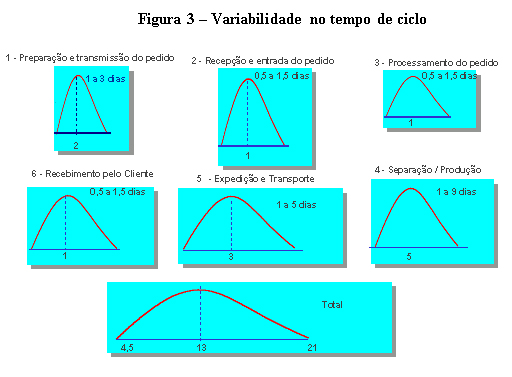

Um segundo tipo de problema, normalmente presente nos processos de gestão do ciclo do pedido, está relacionado à variabilidade dos processos, que resulta em variabilidade dos tempos de ciclo. Quanto menor a padronização de processos e menos sofisticados os sistemas de controle, maiores tendem a ser as variações dos tempos de ciclo. A figura 3 a seguir, exemplifica os impactos de pequenas variações nos tempos dos diversos processos no tempo total do ciclo do pedido.

|

| Figura 3 – Variabilidade no tempo de ciclo |

No exemplo acima, o ciclo do pedido é decomposto em 6 etapas, ou seja, preparação e transmissão, recebimento e entrada, processamento, separação e/ou produção, expedição e transporte, recebimento pelo cliente.

Cada uma das 6 etapas possui um tempo mínimo, um tempo máximo, e um tempo médio de duração. O tempo total do ciclo, resulta do somatório dos tempos de cada uma destas etapas, o que significa que o tempo médio total do ciclo do pedido é de 13 dias, mas com uma variação que vai de 4,5 a 21 dias. Tal variabilidade gera um sério problema para clientes e fornecedores, ou seja, que tempo de ciclo considerar, quando do estabelecimento da data de entrega. Se trabalharmos pela média, uma parte substancial dos pedidos (cerca de 50%), será entregue com atraso. Por outro lado, se for considerado o tempo máximo de ciclo (21 dias), as entregas estarão sendo feitas em prazos bem inferiores aos prometidos, o que pode gerar problemas de recebimento por parte dos clientes. A melhor alternativa para atacar este problema é certamente buscar reduzir a variabilidade das etapas, através da identificação de suas principais causas, e do estabelecimento de sistemas eficazes de planejamento e monitoramento dos processos.

PRINCIPAIS CAUSAS DE VARIABILIDADE DOS CICLOS DE PEDIDO

São basicamente oito, as principais causas da variabilidade do ciclo do pedido. Estas causas podem ser divididas entre processos informacionais / decisórios, e processos físicos. Dentre os processos informacionais destacam-se: 1) atrasos na transmissão do pedido; 2) demora na aprovação de crédito; 3) demora na negociação de descontos; 4) prioridade no atendimento. Dentre os processos físicos se destacam: 1) problemas de disponibilidade de estoque; 2) espera para consolidação de carga; 3) atrasos diversos no transporte; 4) dificuldades de entrega nos clientes.

Atrasos na transmissão dos pedidos podem ocorrer devido ao método utilizado, como por exemplo, quando se utiliza formulário em papel para preencher o pedido, e os mesmos são enviados por via postal para o fornecedor. Uma outra causa pode ser o uso inadequado de tecnologias mais modernas, como por exemplo o uso de palm top ou note book para tirar e transmitir o pedido, por parte do vendedor. Em principio este processo de preparação e transmissão do pedido deveria ser feita on-line, real time. No entanto, muitas vezes, por questão de comodidade, ou pressa, o vendedor resolve tirar o pedido pelo formulário, e só mais tarde transmite este pedido para o fornecedor, atrasando a transmissão do pedido. Esta segunda causa pode ser eliminada através de um treinamento mais cuidadoso, e um controle mais rigoroso da equipe de vendas. Ao abrir mão da utilização da ferramenta on line para tirar e transmitir o pedido, corre-se o risco de vender produtos que não estão disponíveis em estoque, comprometendo desta maneira o prazo de entrega, ou a quantidade entregue do total vendido.

Uma segunda fonte de variabilidade nos tempos de ciclo está no processo de aprovação de créditos. Não é incomum, encontrar empresas onde esta atividade esta organizacionalmente desvinculada da atividade de gestão do ciclo do pedido, sendo responsabilidade exclusiva e isolada do setor financeiro responsável pelas contas a receber. Em situações como estas, é bastante comum um pedido ficar retido por falta de aprovação do crédito, sem que a organização de vendas ou logística seja avisada ou consultada formalmente. Tal procedimento pode levar a tempos extremamente elevados para o atendimento dos pedidos, o que pode gerar grandes variabilidades no tempo de ciclo do pedido.

De forma bastante similar ao que ocorre na aprovação de crédito, o procedimento de aprovação de descontos de forma centralizada, tende a gerar substanciais atrasos no tempo de ciclo do pedido. Dado que este tipo de procedimento tende a ser visto como exceção, na maioria das vezes as pessoas responsáveis pelo mesmo não lhe conferem a devida prioridade, resultando em atrasos significativos do tempo de ciclo.

A falta de visão sistêmica para o estabelecimento de prioridades na alocação de estoques, ou na programação da produção, é um outro fator que tende a gerar variabilidades excessivas no tempo de ciclo do pedido. Na maioria das vezes tal situação ocorre em função da utilização de critérios aparentemente racionais, como por exemplo a priorização de atendimento de pedidos de grandes clientes, em detrimento dos pequenos, sem no entanto considerar o impacto de tais práticas nos prazos de entrega.

A falta de estoques de certos itens, conseqüência da falta de coordenação entre vendas, produção e transportes, é uma outra importante fonte de atrasos, e portanto de variabilidade no ciclo de pedidos. Um bom exemplo disto, é o que ocorria até recentemente em uma grande usina siderúrgica brasileira. A programação da produção era feita objetivando basicamente a minimização dos custos de produção, sem levar em consideração os prazos de entrega acordados e as programações de embarque dos produtos para exportação. Desta forma, ocorria com certa freqüência um grande atraso no embarque de mercadorias para o exterior, com navios esperando no porto pelas mercadorias, ao mesmo tempo em que havia estoque em grandes quantidades de produtos para o mercado interno, cujas especificações não atendiam às exigências dos importadores.

Em empresas que ainda não implementaram o conceito de custo logístico total, é bastante comum encontrar situações onde o transporte é contratado pela organização de compras, sem a participação direta da organização logística. Nestes casos é bastante comum se contratar transporte ao menor preço possível, sem levar em consideração o custo real do transportador, nem a qualidade do serviço para o cliente.

Em tais situações não é incomum o transportador coletar a carga no cliente, e transferi-la para seu terminal local, onde a mesma fica retida à espera de outras cargas para o mesmo destino, com o objetivo de garantir a consolidação e assim reduzir o custo do transportador.

Atrasos no transporte tendem a ocorrer sempre que não existe um processo planejado de roteirização das entregas, ou quando não existe um sistema de monitoramento que controle a execução do que foi planejado. Nestes casos, observa-se, com certa freqüência, o não cumprimento do roteiro planejado, ou a ocorrência de paradas não programadas. Além disso, no caso do Brasil, o crescimento do roubo de cargas e as péssimas condições de grande parte das rodovias que aumentam chances de acidentes, contribuem para o crescimento da incerteza e portanto da variabilidade do ciclo.

Um outro fator que contribui para o aumento do atraso, e portanto da variabilidade do ciclo, é a impossibilidade de entregar a carga para o destinatário. Questões como inexistência do endereço, erros de endereçamento, divergências na nota fiscal ou no conhecimento, ausência do responsável pelo recebimento da mercadoria, e estabelecimento fechado, são algumas das causas que impedem a entrega da mercadoria na primeira tentativa, e que resultam no aumento do ciclo do pedido.

FLUTUAÇÕES DA DEMANDA

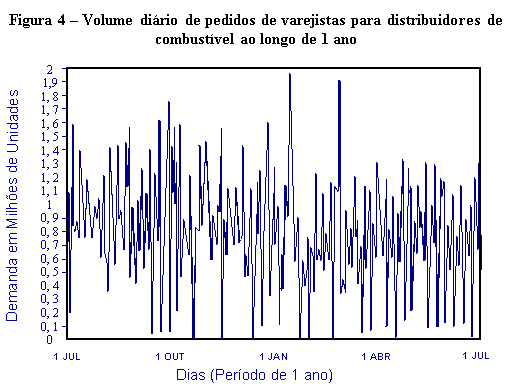

O terceiro e mais comum dos fenômenos que afetam o gerenciamento do ciclo do pedido são os picos e vales de demanda, que acontecem devido a variados fatores, e que geram significativas incertezas e ineficiências não apenas no ciclo do pedido, mas em todo o sistema logístico. Dentre os fatores que contribuem para as flutuações de demanda pode-se destacar as promoções de vendas, os descontos por quantidade, os sistemas de avaliação de desempenho da força de vendas (cotas mensais), movimentos especulativos por parte dos clientes, e diversos fatores sazonais.

A figura 4, a seguir, é um exemplo claro da magnitude das flutuações diárias de demanda que podem ocorrer na cadeia de suprimento, até mesmo em situações onde a demanda na ponta final de consumo é bastante estável. No caso da figura 4, os dados representam o volume de pedidos diários recebidos por um distribuidor de combustíveis por parte de seus clientes varejistas. A magnitude das flutuações (cerca de 400% entre picos e vales) se torna mais intrigante quando se considera que o volume de vendas diárias dos postos para os consumidores finais é bastante estável, com flutuações raramente superiores a 20%. Um exame mais cuidadoso dos fatores que explicam a magnitude das flutuações, leva naturalmente à conclusão de que são as práticas comerciais especulativas, e não o padrão de consumo final, os principais responsáveis pelo fenômeno.

|

Cabe portanto buscar corrigir estas práticas, com o objetivo de reduzir as flutuações de demanda e eliminar os enormes desperdícios daí resultantes. A busca de cooperação entre clientes e fornecedores, com base na troca contínua de informações, e em projetos conjuntos, visando à eliminação de desperdícios, é o caminho natural para atacar estes problemas. A difusão do conceito de supply chain management, e o uso crescente de modernas tecnologias de informação, representam uma contribuição fundamental para atacar este problema.

Dentre as novas práticas do SCM que mais tem contribuído para eliminar problemas e aperfeiçoar a gestão do ciclo do pedido destacam-se o VMI (Vendor Management Inventory ), o CRP (Continuous Replenishment Program), e o CPFR (Colaborative Planning, Forecasting and Replenishment), que quebram antigos paradigmas e substituem práticas comerciais ultrapassadas, responsáveis por aumento de custos e deterioração da qualidade dos serviços.