O quão eficiente é o supply chain da minha empresa? A estrutura de custos logísticos está adequada? Os indicadores de nível de serviço logístico estão próximos das melhores práticas?

Essas são algumas das perguntas para as quais grande parte dos executivos de logística gostariam de respostas. A logística se tornou uma ferramenta fundamental para redução de custos e melhoria do nível de serviço. Dessa forma, a busca por excelência logística já faz parte dos objetivos do mais alto executivo de grande parte das empresas.

O desenvolvimento de estudos internos e a contratação de consultorias especializadas são alguns dos mecanismos que podem permitir a uma empresa melhorar seus processos, reduzir custos e/ou melhorar o nível de serviço das atividades logísticas. No entanto, é no benchmarking que várias empresas buscam alcançar, de maneira rápida, níveis de eficiência mais altos.

Pesquisa realizada nos EUA com 125 empresas pertencentes a diversos setores da economia mostrou que, aproximadamente 65% delas estão envolvidas em atividades de benchmarking. Além disso, 34% têm planos ou interesse de iniciar um programa desse tipo e apenas 1% não se mostrou interessada em benchmarking. Esses resultados são confirmados, também nos EUA, pela Fortune 1000, onde 65% dessas empresas utilizam o benchmarking como estratégia competitiva.

Este artigo apresenta a estrutura básica de um processo de benchmarking, chamando atenção para as decisões críticas relacionadas ao planejamento desta iniciativa.

O QUE É BENCHMARKING

Benchmarking constitui um processo sistemático de comparações entre processos semelhantes e, a partir delas, a promoção de melhorias que permitam que uma determinada atividade tenha excelência quando comparada com outras equivalentes em empresas do mesmo setor ou de outros setores da economia. O benchmarking auxilia empresas a definir metas, estimula novas idéias e oferece um método formalizado de gerenciamento de mudança.

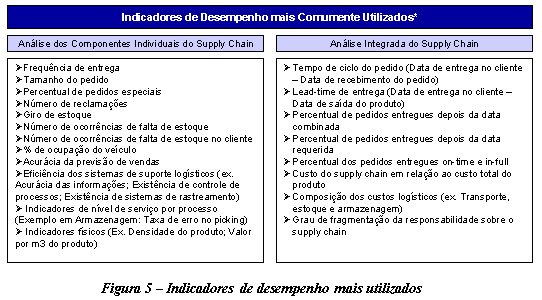

Para ser completo, o benchmarking de um processo de supply chain deve envolver a análise de componentes individuais da cadeia, bem como a análise do desempenho da cadeia como um todo.

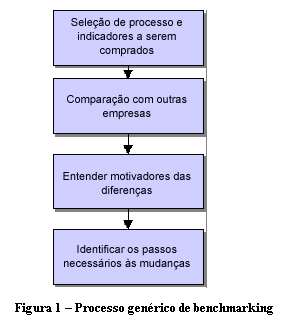

Embora o foco possa variar, um processo padrão de benchmarking passa, necessariamente, pela identificação e priorização dos processos alvos de benchmarking, pela seleção dos indicadores de desempenho a serem comparados em cada processo, pela seleção de empresas leading-edge nos processos selecionados, pela comparação entre os processos e, finalmente, pela análise dos fatores que motivaram as diferenças encontradas. A etapa de implementação deve estar suportada pelo planejamento dos passos necessários à modificação dos processos (Figura 1).

|

A experiência bem sucedida de benchmarking da Xerox na década de 70 mostrou ao mundo os benefícios potenciais desta iniciativa. Os resultados obtidos (aumento na receita de US$ 265 milhões somente nos dois primeiros anos) salvaram a empresa da falência e popularizaram o benchmarking.

Na época, a Xerox passava por uma acirrada competição com a indústria japonesa, que oferecia produtos de baixo custo, alta qualidade e com um excelente suporte técnico. A saída encontrada pela Xerox foi o benchmarking de empresas de outros setores. O primeiro processo-alvo foi o de processamento de pedidos e, a partir daí, não parou mais. A Xerox adotou o benchmarking como estratégia competitiva e, até o ano de 1983, mais de 230 processos já haviam passado pela comparação.

Os benefícios, no entanto, não vêm facilmente. É preciso investimento em tempo e recursos de diversas áreas, pois muitos processos permeiam diversas funções.

O PROCESSO DE BENCHMARKING

O processo de benchmarking do supply chain deve passar tanto pela análise da sua eficiência global, quanto pela forma de retratar o efeito conjunto de todos os componentes logísticos, como também pela análise dos componentes individuais do supply chain, como transporte, estoque, armazenagem e infraestrutura de gerenciamento e sistemas de informação. Dessa forma, garante-se que a mudança na forma de operação de determinado componente logístico resulte, necessariamente, em um supply chain mais eficiente.

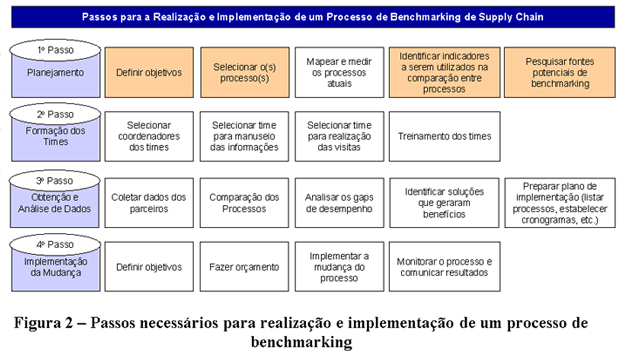

De maneira geral, a realização e implementação de um processo de benchmarking passa pelos passos descritos na Figura 2.

|

O Planejamento constitui o primeiro passo e também o mais crítico da condução do benchmarking. Por isto, devem ser dedicados tempo e recursos na discussão dessa etapa. O conteúdo dessas discussões deve partir da definição dos objetivos do benchmarking, o que significa, antes de mais nada, definir se o objetivo são mudanças radicais ou incrementais, e que tipo de benchmarking utilizar.

A decisão seguinte consiste da seleção dos processos que sofrerão benchmarking. Se o objetivo definido for reduzir custo e melhorar o atendimento, então devem ser selecionados processos que potencialmente tenham espaço para ambos os resultados. Caso contrário, devem ser escolhidos aqueles que tenham maior potencial para redução de custo ou melhoria de serviço. A maioria dos processos estará voltada somente para um dos dois resultados.

A seleção dos indicadores de cada processo e a seleção das empresas leading-edge finalizam a etapa de planejamento do benchmarking.

A etapa de Seleção dos Times deve garantir o comprometimento da equipe, a divisão de tarefas e que o cronograma definido seja passível de ser cumprido dado determinado tamanho de equipe e número/complexidade de processos a serem analisados (problema que ocorre com muitas empresas que se propõem a fazer benchmarking).

A Obtenção e Análise de Dados também exige alguns cuidados, principalmente na coleta de dados dos parceiros e comparação de processos. Garantir que os dados quantitativos coletados sejam comparáveis não costuma ser tarefa fácil. Como forma de evitar armadilhas, é importante avaliar não apenas indicadores de bottom-line, mas também aqueles indicadores operacionais, que permitem entender melhor as características dos processos (ex: número de SKUs, de pedidos/dia, etc.) .

A Implementação da Mudança exige, necessariamente, a alocação de um líder nas áreas onde as mudanças de processos serão implementadas. De preferência, esses líderes devem ter envolvimento nas etapas anteriores, como forma de garantir o ownership da iniciativa. A definição de objetivos deve contemplar os indicadores que medirão o sucesso da implementação e a condução da implementação propriamente dita deve ficar sob responsabilidade local do líder do processo e supervisão de um gerente sênior.

Pela dimensão e complexidade do assunto, este artigo trata apenas das questões relacionadas ao planejamento do benchmarking (mais especificamente, nas atividades marcadas em laranja na Figura 2). As decisões dessa etapa são críticas e podem viabilizar ou não bons resultados de iniciativas como esta.

PLANEJAMENTO DO BENCHMAKING

1) Definição dos Objetivos

A primeira decisão relacionada ao escopo diz respeito ao tipo de benchmarking que será realizado.

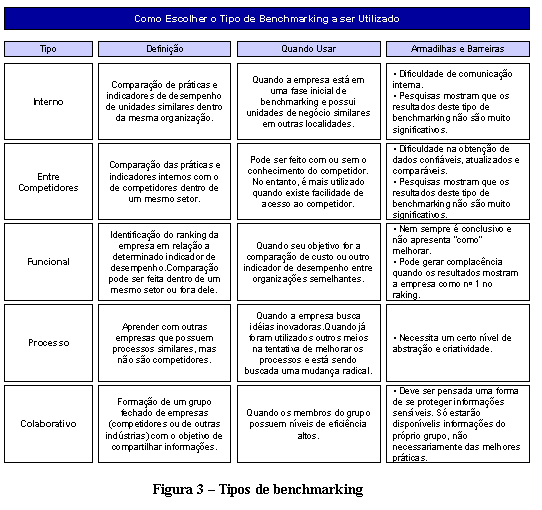

Essa decisão deve depender da forma como a empresa está estruturada, dos objetivos que se pretende alcançar (mudanças radicais versus incrementais) ou mesmo do grau de colaboração e estágio de desenvolvimento de empresas do mesmo setor ou de outros setores. A Figura 3 apresenta como essas variáveis devem ser consideradas e as dificuldades impostas a cada um dos tipos de benchmaking.

|

Não existe informação disponível sobre o tipo de benchmarking mais utilizado. No entanto, pesquisas mostram que empresas que utilizaram benchmarking interno ou com competidores da mesma indústria não obtiveram resultados tão positivos quanto aquelas que selecionaram empresas de outros setores e líderes em determinados processos. A abordagem do benchmarking colaborativo, no entanto, tem aumentado sua popularidade devido à maior facilidade de coleta de informações.

O benchmarking interno já foi utilizado por empresas como a Xerox, nas iniciativas de vendas em suas divisões mundiais, ou a CARE USA, empresa de ajuda humanitária sem fins lucrativos que, após sofrer redução de verbas, investiu maciçamente no compartilhamento de experiências bem sucedidas entre suas 37 unidades de apoio espalhadas no mundo todo. Como pode ser observado, esse tipo de benchmarking é mais utilizado em empresas com atividades similares replicadas em várias regiões.

É claro que existem níveis de dificuldade diferentes para cada tipo de benchmarking escolhido, havendo uma relação clara entre dificuldade e retorno. Exemplo disso é o benchmarking de processo. Apesar de pesquisas terem apontado uma alta ocorrência de casos de sucesso, esse tipo de benchmarking requer uma dedicação enorme de tempo e pessoal qualificado na identificação de empresas com processos operacionalmente comparáveis, na padronização dos indicadores de desempenho e na identificação dos fatores que motivaram os gaps, de forma a garantir que as diferenças de desempenho encontradas são fruto de uma melhor forma de executar o processo em questão, e não de diferenças inerentes à indústria.

2) Seleção dos Processos

Essa decisão está relacionada à definição dos componentes do supply chain que serão o foco da análise. Um passo anterior à seleção dos processos objetos de benchmarking deve ser o mapeamento e entendimento do funcionamento dos processos atuais.

Nesse sentido, um dos grandes problemas com a utilização do benchmarking está na comparabilidade dos processos a serem avaliados. Ou seja, como definir os limites de um processo e seus parâmetros de desempenho de forma que o escopo de análise seja o mesmo na empresa promotora da iniciativa e na empresa best-in-class?

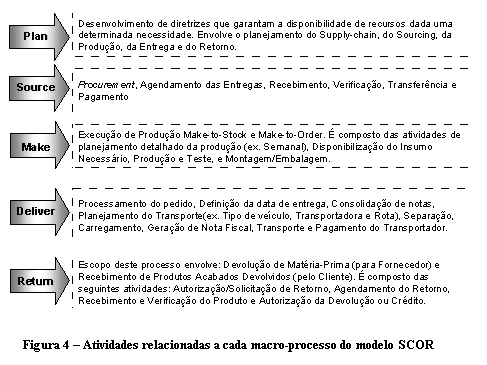

Na tentativa de solucionar este problema, o Supply-Chain Council desenvolveu o SCOR Model (Supply-Chain Operations Reference Model), modelo que busca, pelo estabelecimento de processos-padrões, métricas comuns e apresentação das melhores práticas, viabilizar e incentivar melhorias contínuas na cadeia de suprimentos.

É importante destacar que essa metodologia é uma tentativa de padronização de processos e, apesar de não existir uma única alternativa ou, ao menos, uma alternativa mais indicada, ela é utilizada por diversas empresas de grande porte, inclusive por empresas de desenvolvimento de ERPs.

Essa metodologia sugere a divisão das atividades da empresa em cinco macro-processos (Plan, Source, Make, Deliver e Return), cada um deles sendo responsável por um conjunto de micro-processos, conforme apresentado na Figura 4.

|

O macro-processo de planejamento permeia todos os demais, que envolvem atividades estritamente operacionais e relacionadas ao dia-a-dia da operação.

Questões relacionadas à gestão de estoques e da armazenagem, por exemplo, fazem parte da forma como o macro-processo de Entrega (Delivery) será suportado. Esses micro-processos de apoio fazem parte do macro-processo denominado, na metodologia, como Enable.

Para cada um dos micro-processos listados na tabela anterior, são estabelecidos atributos de desempenho e, quando aplicável, dicas de melhores práticas.

A decisão de quais micro-processos selecionar passa pela análise de questões como:

- Importância do processo para o cliente;

- Custo de cada processo em relação ao custo total do suply-chain;

iii. Percepção do potencial de redução de custo.

Devem ser atribuídas notas e pesos a cada uma dessas questões para que seja possível a formação de um ranking de importância. O número de processos a serem escolhidos deve ser contraposto ao tempo e número de recursos disponíveis para a realização da tarefa.

Segundo pesquisa realizada com empresas norte-americanas , as áreas mais comumente selecionadas para benchmarking são:

- Processamento de pedido (31% das respostas);

- Operações de armazenagem (26% das respostas);

iii. Operações de transporte (24% das respostas);

- Produção (21% das respostas).

3) Definição dos indicadores de desempenho a serem analisados

A importância da análise conjunta dos impactos das mudanças em processos individuais e no desempenho do supply chain como um todo devem estar refletidos em indicadores para ambas as perspectivas.

A seleção desses indicadores deve levar em consideração dois drivers principais: custo e nível de serviço. Nesse sentido, entender as necessidades e expectativas dos clientes e o impacto de determinadas decisões no custo dos processos analisados ajudam na escolha de indicadores relevantes.

Pesquisa realizada na Europa com 29 empresas de três setores diferentes em cinco países apontou indicadores típicos na avaliação da eficiência do supply chain e de seus componentes (Figura 5).

|

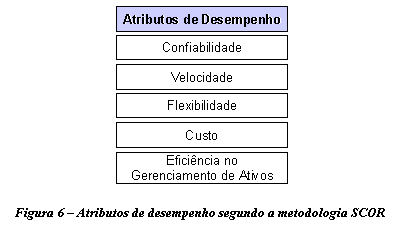

A metodologia SCOR, por sua vez, aponta para cinco grupos de atributos aos quais os indicadores de desempenho devem estar relacionados (Figura 6).

|

A partir desses atributos, são listados indicadores pertinentes a cada micro-processo do supply-chain.

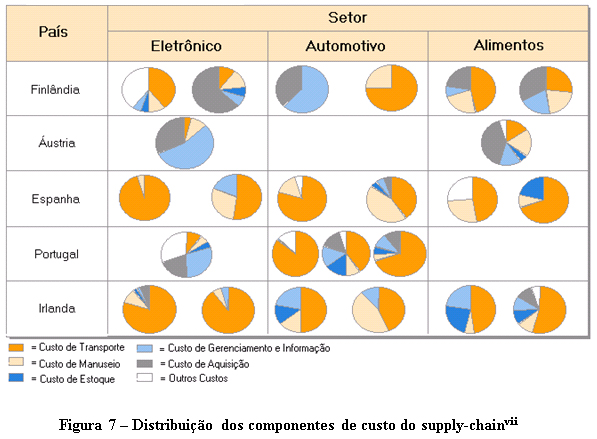

Apesar da padronização de processos e métricas garantir que os indicadores de desempenho avaliados sejam exatamente os mesmos entre as empresas envolvidas no benchmarking, ela não é suficiente para garantir que seus valores sejam comparáveis. Ou seja, se a empresa best-in-class possui um custo de transporte equivalente a 20% do custo total da cadeia de suprimentos, não significa que seja possível a uma empresa do mesmo setor chegar a um percentual equivalente ou mesmo próximo dele. Isso ocorre porque existem variações que influenciam nesse custo, como por exemplo:

- Número de depósitos avançados (menores distâncias de entrega);

- Nível de fracionamento dos pedidos;

- Prazos de entrega acordados.

Assim, a comparabilidade dos resultados encontrados para os indicadores de desempenho analisados depende de fatores como: o número de instalações, a estratégia de nível de serviço, o perfil dos clientes, entre outras questões que dependem tanto do mercado quanto de decisões internas da empresa.

Exemplo disso pode ser constatado na Figura 7, com a análise da variação dos custos de componentes do supply-chain entre empresas do mesmo setor. Cada círculo corresponde a uma empresa pesquisada.

|

Nesse contexto, a avaliação cuidadosa dos gaps e dos seus possíveis motivadores constitui, mais do que uma análise interessante, uma necessidade como forma de garantir a viabilidade da implementação de determinada solução.

A seleção de fontes de benchmarking que sejam as mais aderentes possíveis ao ambiente da empresa proponente também constitui uma excelente forma de reduzir as distorções inerentes a qualquer iniciativa nessa área.

4) Drivers para seleção de fontes de benchmarking

Uma das perguntas feitas em pesquisa realizada com empresas americanas em 1993 buscou identificar os principais drivers utilizados na seleção das empresas que seriam usadas como fonte de benchmarking. Em uma escala de 1 (menos importante) a 7 (mais importante), foram obtidas as seguintes respostas:

- Facilidade de acesso (média: 5.4);

- Líder do setor (média: 5.35);

iii. Evidência de práticas inovadoras (média: 5.34);

- Facilidade de coleta de dados (média: 5.04);

- Custos envolvidos no processo da empresa objeto de análise (média: 4.82).

Ainda segundo a pesquisa, as empresas fonte de benchmarking são, na maioria, competidores do mesmo setor. No entanto, parecem haver experiências em diversos tipos de benchmarking:

- Competidores (64% das respostas);

- Interno (56% das respostas);

iii. Empresas líderes em outros setores (49% das respostas) .

CONCLUSÃO

A larga utilização do benchmarking como estratégia competitiva é inspirada em casos de sucesso como o da AT&T, que registrou a redução de 40% em seu tempo de ciclo, ou da Oryz Energy, que conseguiu reduzir custos de pessoal e transporte em, respectivamente, 21% e 32% em despesas operacionais.

No entanto, apesar de ser conhecido como uma forma rápida de aumentar a eficiência e/ou melhorar o nível de serviço, o benchmarking requer um cuidado especial na sua etapa de planejamento.

O tipo de benchmarking (interno, entre competidores, funcional, por processo e colaborativo) a ser utilizado, a seleção dos processos que serão objeto de benchmarking, a definição de indicadores de desempenho que servirão como base de comparação entre esses processos e a seleção das empresas best-in-class, são tarefas críticas para o sucesso da iniciativa.

O grande desafio da utilização do benchmarking está relacionado à dificuldade de se garantir a comparabilidade dos processos. Isso se dá basicamente por dois motivos:

- Diferenças na segmentação dos processos e forma de cálculo dos indicadores de desempenho;

- Diferenças estruturais das empresas, relacionadas às características particulares como número de instalações, perfil dos clientes e estratégia de nível de serviço, entre outras.

Iniciativas de padronização de processos e indicadores de desempenho (os sistemas de ERP constituem uma forma de padronizar as decisões operacionais) vêm a reduzir o primeiro gap. Já o segundo é mais difícil de ser contornado. Nesses casos, é necessária uma boa dose de abstração e capacidade analítica que permita identificar o que pode ser depreendido de positivo em processos que não necessariamente deveriam ser os mesmos.

BIBLIOGRAFIA

ROGERS, Dale S.; DAUGHERTY, Patricia J.; STANK, Theodore P. Benchmarking programs: Opportunities for enhancing performance. Journal of Business Logistics. Oak Brook; 1995.

European Commission; Benchmarking Logistics. 1998. http://www.benchmarking-in-europe.com

Supply-Chain Council. Supply-Chain Operations Reference Model (SCOR). Version 6.0. 2003. www.supply-chain.org

BAGCHI, Prabir K. Logistics Benchmarking as a Competitive Strategy: some insights. Logistics. Information Management. v. 10, n 1. 1997.

LANKFORD, William. M. Benchmarking: Understanding the Basics. The Coastal Business Journal. v.1, n.1.

LETTS, Christine W.; RYAN, William P.; GROSSMAN, Allen. Benchmarking: How non Profits are Adapting a Business Planning Tool for Enhanced Performance. www. tgci.com/magazine/99winter