Nos últimos dez anos, diversos clientes e fornecedores buscaram redesenhar seu fluxo de produtos, e conseqüentemente as operações de produção e de distribuição, através de um maior compartilhamento de informações. Essas iniciativas são comumente chamadas de programas de resposta rápida (PRRs) na literatura. Os PRRs são, portanto, serviços logísticos alicerçados na cooperação e no compartilhamento das informações da demanda do cliente com seu fornecedor.

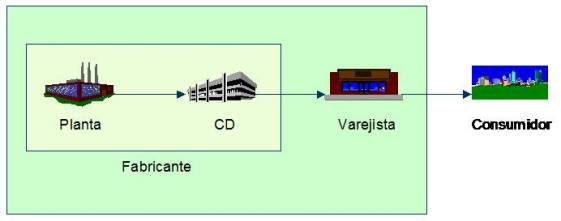

Existem atualmente várias modalidades de PRRs, cada qual atendendo por uma sigla diferente: ECR, CRP, VMI, CPFR, QR etc. Normalmente essas iniciativas são implementadas no âmbito fabricante-varejista, conforme é ilustrado na Figura 1, apesar de também poderem ser implementadas no âmbito fabricante-fornecedor, como é o caso do JIT II.

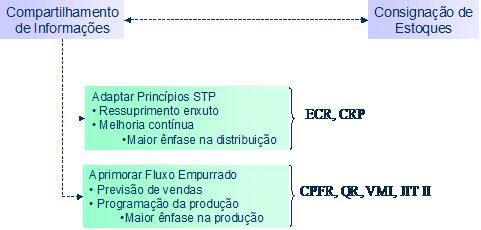

Estes diferentes tipos de relação entre clientes e fornecedores podem ser analisados num continuum. Num dos extremos está o compartilhamento de informações, no outro, a consignação dos estoques (cf. Figura 2). O compartilhamento de informações possibilita aos fornecedores um planejamento e tomada de decisão mais eficiente. Na consignação, o fornecedor é o proprietário dos estoques e o responsável por sua gestão até que os mesmos sejam utilizados pelo cliente.

|

| Figura 2 – Diferentes Tipos de Relação entre Clientes e Fornecedores |

No compartilhamento de informações, o fornecedor pode utiliza-la de duas formas: (1) para o aprimoramento da previsão e da programação em políticas empurradas de gestão de estoques, sobretudo na produção, e (2) para a operacionalização dos princípios da melhoria contínua de processos do STP (Sistema Toyota de Produção) na distribuição, levando ao ressuprimento freqüente de pequenas quantidades no momento exato, ou seja, ao ressuprimento enxuto.

No extremo do compartilhamento de informações, a adoção de sistemas de informação é um dos elementos mais importantes. EDI e Internet são fundamentais para uma ágil e precisa transferência de dados; códigos de barra e scanning ótico para uma maior consistência das informações; sistemas de suporte à decisão para integrar gestão estoque, operações de produção e de distribuição.

A seguir, são apresentados e comentados cada um dos principais PRRs

Quick Response (QR)

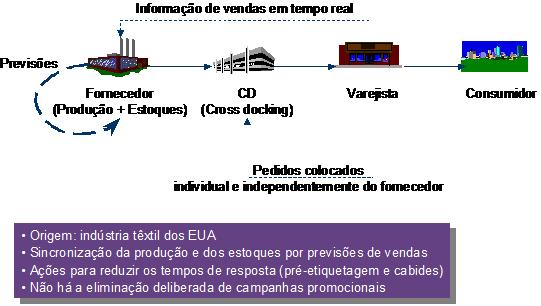

Na estratégia básica de Quick Response, os fornecedores recebem os dados coletados nos pontos de venda do cliente e utilizam essa informação para sincronizar suas operações de produção e seus estoques com as vendas reais do cliente. O cliente continua colocando seus pedidos de forma individual, mas os dados do ponto de venda são utilizados pelo fornecedor para aprimorar sua previsão e sua programação.

O Quick Response surgiu no setor têxtil e de confecções nos EUA e, além da produção, também apresenta impactos nas operações de distribuição: os produtos não são mais armazenados em centros de distribuição, mas sim movimentados através de instalações de cross-docking. Nesse novo arranjo operacional os produtos podem ser embarcados pré-etiquetados e colocados em cabides. Todas essas ações visam a redução no tempo de resposta do fluxo de produtos, e conseqüentemente permitir a redução nos níveis de estoque.

|

| Figura 3 – Representação do Fluxo de Produtos e de Informações no QR |

Continuous Replenishment (CR)

Na estratégia básica de Continuous Replenishment, também chamada de resposta rápida, os fornecedores recebem os dados do ponto de venda para preparar carregamentos em intervalos regulares e assegurar a flutuação do estoque no cliente entre determinados níveis máximo e mínimo. Esses níveis de estoque podem variar em função de padrões sazonais de demanda, de promoções e de mudança no gosto do consumidor.

A Procter&Gamble e a Wal*Mart foram pioneiras na adoção do CRP para o ressuprimento das fraldas Pampers. Apesar do termo CRP ter surgido antes do termo ECR – Efficient Consumer Response, mais recentemente alguns autores apontam o CRP como uma das cinco ações do programa ECR.

Efficient Consumer Response (ECR)

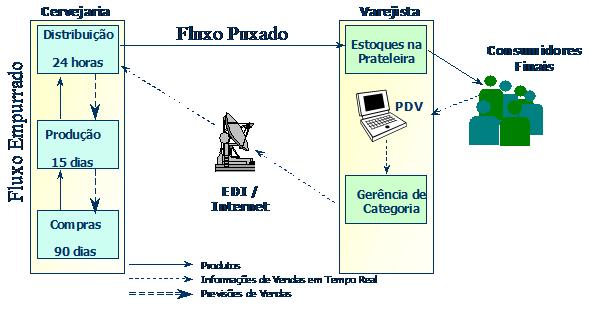

A estratégia básica do ECR teve origem no setor de alimentos nos EUA. Fabricantes e supermercadistas se comprometeriam a cooperar em cinco áreas principais: o compartilhamento de informações em tempo real, o gerenciamento de categorias, a reposição contínua, o custeio baseado em atividades e a padronização.

A reposição contínua permitiria gerenciar os estoques do modo “just in time”. Assim como no QR, no ECR os produtos não são mais estocados em centros de distribuição, mas sim movimentados rapidamente por instalações de cross-docking. Além disso, o compartilhamento de informações asseguraria a seqüência mais apropriada para montagem dos carregamentos, bem como o melhor mix de produtos.

O gerenciamento de categorias consiste no agrupamento de produtos com mesmas características mercadológicas, a fim de coordenar a definição de metas de vendas e de políticas de preços. Uma diferença chave do ECR para o QR, é que através do gerenciamento de categorias, fornecedores e clientes deixam de utilizar intensivamente estratégias promocionais. É sabido que essas estratégias provocam movimentos especulativos de antecipação de compras no varejo, criando estoques excessivos na cadeia.

Finalmente, a padronização buscaria estabelecer normas e rotinas para a operacionalização do fluxo de produtos e de informações, através da uniformização dos meios de transporte, dos procedimentos para liberação e recepção de veículos e da troca eletrônica de dados. O custeio baseado em atividades permitiria quantificar as melhorias operacionais obtidas com o ECR.

|

| Figura 4 – Representação do Ressuprimento Contínuo num Programa ECR entre um varejista e um fabricante de cervejas |

Collaborative Planning, Forecasting and Replenishment (CPFR)

O CPFR constitui uma extensão do CRP/ECR, no qual fabricantes e varejistas compartilham sistemas e o processo de previsão de vendas. O objetivo principal é identificar qual empresa gera previsões de vendas mais precisas para um determinado SKU, numa determinada região geográfica, num determinado horizonte de planejamento.

O CPFR é uma iniciativa desenvolvida inicialmente pela Nabisco (fabricante de alimentos) com base no pressuposto que o acesso aos dados coletados nos pontos de venda do cliente é insuficiente para que os fabricantes se beneficiem integralmente do CRP em todas as suas operações.

Vendor Managed Inventory (VMI)

O VMI tende a ocorrer quando o poder de barganha dos fornecedores é maior que o dos seus clientes. A idéia é que ao gerenciar os estoques na cadeia, os fornecedores sejam capazes de programar melhor suas operações, motivados por elevados custos de oportunidade de manter estoques ou por que suas operações de produção e de distribuição são intensivas em custos fixos.

No entanto, a consignação pode ocorrer no VMI, caso o poder de barganha do cliente seja maior que o do fornecedor ou como forma de convencimento dos clientes. Na consignação, as chances de conflito na relação cliente-fornecedor tendem a ser minimizadas quando o cliente sinaliza com uma maior previsibilidade de consumo do produto consignado, quando os custos de oportunidade de manter estoques são conhecidos e quando existem expectativas de nível de serviço bem definidas.

Iniciativas como VMI não deixam de ser, em essência, políticas de estoques empurradas, ainda que a informação seja global (p. ex. lojas de uma cadeia varejista ou armazéns de um cliente) e o controle seja centralizado (p. ex. fabricante ou fornecedor). Resumidamente, a rotina do VMI envolve:

- Rever a posição em estoque de cada SKU em cada loja da cadeia varejista;

- Checar a disponibilidade atual do SKU em estoque no fabricante, em função de ordens de produção liberadas anteriormente e defasadas do tempo de resposta;

- Projetar as necessidades líquidas de estoque por SKU por loja da cadeia varejista (NL = previsão de vendas – (estoque em mãos + recebimentos programados e não recebidos) = previsão de vendas – posição estoque);

- Checar se as necessidades líquidas projetadas caem abaixo dos níveis de estoque de segurança;

- Programar os embarques por SKU por loja para os próximos períodos.

Deve ser destacado que no VMI são projetadas as necessidades líquidas futuras até a próxima revisão e não são simplesmente geradas previsões de vendas. A lógica do DRP (Planejamento das Necessidades de Distribuição) é similar ao VMI na medida que as necessidades líquidas são projetadas por cada loja. A principal diferença é que os parâmetros da reposição são definidos localmente no DRP, enquanto que no VMI o controle é centralizado.

Just in Time II (JIT II)

O JIT II consistiria na extensão lógica do regime de produção JIT para fora da empresa. No JIT II o fornecedor disponibilizaria um funcionário para trabalhar no seu cliente. Esse funcionário é conhecido como in-plant e tomaria decisões relacionadas à programação de produção e aquisição de insumos, além dedicar parte do seu tempo a projetos de engenharia simultânea.

O in-plant substitui as funções do comprador e do planejador no cliente e a função do vendedor no fornecedor. Para tanto, ambas as empresas devem reavaliar inicialmente seus cargos antes da implementação do JIT II. O JIT II foi desenvolvido pela Bose Corporation com o intuito de estreitar a comunicação entre comprador e vendedor, reduzindo desperdícios e esforços redundantes, além de melhorar a capacidade de resposta do fornecedor.

CONCLUSÃO

Em linhas gerais, uma das principais vantagens dos PRRs é o conhecimento que o fornecedor tem da demanda do cliente. Este conhecimento pode levar indiretamente à redução dos tempos de resposta, através do aprimoramento das previsões e da programação das operações; e pode levar diretamente ao conhecimento das quantidades de reposição, através da reação rápida à demanda. Se o fornecedor toma a decisão de reposição, o conhecimento da demanda pode levar à redução da variabilidade na quantidade de reposição ao longo do tempo.

|

|||||||||||||||||||||||||||||||||||

| Tabela 1 – Resumo dos Principais PRRs |

BIBLIOGRAFIA

BOWERSOX, D.J., CLOSS, D.J., 1996, Logistical Management – The Integrated Supply Chain Process. 1 ed. New York, McGraw-Hill.

LAMBERT, D.M., STOCK, J.R., ELLRAM, L.M., 1998, Fundamentals of Logistics Management. 1 ed. New York, Irwin-McGraw Hill.

SIMCHI-LEVI, D., KAMINSKY, P., 2000, Designing and Managing the Supply Chain – Concepts, Strategies and Case Studies. 1 ed. New York, McGraw-Hill.

SILVER, E., PYKE, D., PETERSON, R., 2002, Inventory Management and Production Planning and Scheduling, 3rd Edition, New York: Wiley & Sons.