Erros de previsão de demanda, atrasos no ressuprimento de materiais, rendimento da produção abaixo do esperado. Estes são problemas comuns que fazem parte do dia a dia do profissional de logística. Para lidar com essas incertezas, presentes em praticamente todos os processos logísticos, podem ser utilizados estoques de segurança. Porém, o seu correto dimensionamento ainda gera muitas dúvidas e divergências. Muitas empresas determinam de maneira inadequada seus estoques de segurança pois não se baseiam em medidas precisas das incertezas do processo. Isto pode levar a custos desnecessários que freqüentemente não são mensurados.

Se por um lado o excesso de estoque de segurança gera custos desnecessários de manutenção de estoques, relativos aos custos financeiro (capital empatado) e de armazenagem, por outro lado o subdimensionamento do mesmo faz com que a companhia incorra em perdas de vendas ou frequentes backorders (postergação de pedidos), gerando um nível de serviço ao cliente insatisfatório. Assim, a questão principal referente a formação de estoques de segurança é: “qual é o estoque mínimo que irá garantir o nível de serviço ao cliente desejado pela empresa?”

A proposta deste artigo é, portanto, analisar a formação do estoque de segurança com base em técnicas quantitativas para mensuração do nível de incertezas no processo logístico. Primeiramente serão apresentados os principais problemas identificados nas empresas ao tentarem avaliar suas incertezas e formar estoques de segurança. Depois serão exemplificados métodos para mensuração de incertezas e parametrização de indicadores. Por último, serão analisados meios de se dimensionar o estoque de segurança considerando as incertezas do processo.

PRINCIPAIS PROBLEMAS IDENTIFICADOS NO TRATAMENTO DE INCERTEZAS E NO DIMENSIONAMENTO DE ESTOQUES DE SEGURANÇA

Os custos de manutenção de estoques e de backorders e/ou vendas perdidas são muitas vezes ignorados por não serem registrados na contabilidade das empresas. Assim, é freqüente que mesmo grandes companhias não tenham informações gerenciais referentes ao custo de excesso ou de falta de estoques em um determinado período de operação. É importante frisar que a mensuração desses custos é o primeiro passo para avaliar a situação da política de estoques da empresa e justificar ou não um trabalho de revisão.

Por desconhecimento da dimensão das incertezas inerentes aos processos, podem ser cometidos erros que se traduzem em custos desnecessários. Um exemplo é a formação de estoques de segurança no feeling, sem qualquer parametrização. É comum, por exemplo, que o setor comercial de uma empresa coloque uma margem de segurança na previsão de demanda, a fim de não perder vendas, sem se basear em estatísticas ou séries históricas de demandas reais e erros de previsão. Por sua vez, os setores de PCP (planejamento e controle da produção) e/ou de compras, que muitas vezes desconhecem essa previsão superestimada, adicionam suas próprias margens de segurança para a colocação dos pedidos de ressuprimento. O que se tem ao final é um custo excessivo de manutenção de estoques, decorrente de um superdimensionamento do estoque de segurança.

Outro problema comum, similar ao anterior, é a utilização da meta de vendas como previsão de demanda. Se essa meta é freqüentemente superestimada em relação à demanda real, ou seja, inclui por si só uma margem de segurança, como conseqüência os níveis de estoque deverão ficar constantemente acima do mínimo necessário.

Tem sido comum também a aplicação de regras simplificadas, não necessariamente embasadas nas características específicas do processo de cada empresa, que utilizam uma porcentagem da demanda no lead time (demanda esperada durante o tempo de ressuprimento), como por exemplo 50%, para a formação do estoque de segurança. Assim, se a companhia tem uma expectativa de vender 100 unidades de um produto durante o lead time, 50 unidades seriam mantidas a mais em estoque para suportar eventuais variabilidades nessa expectativa inicial. De maneira análoga, algumas empresas dimensionam seus estoques de segurança por número de períodos de demanda, mantendo por exemplo “duas semanas em estoque” ou “quatro dias como estoque de segurança”, em geral de maneira empírica, sem fazer uma avaliação razoável de todas as incertezas.

Há também o problema da antecipação de pedidos de ressuprimento feita sem maiores cuidados. Ocorrem casos em que o setor de compras de uma empresa, preocupado com eventuais atrasos do fornecedor, passa a pedir com um certo tempo de antecedência, sem se basear em estatísticas de atrasos desse fornecedor. O que ocorre na prática é um aumento do lead time de compra, muitas vezes desnecessário, aumentando o tempo em que o capital fica empatado em estoque.

Para saber quais incertezas são relevantes para a definição de políticas de estoque e que custos elas estão gerando para a empresa é preciso entender e modelar todo o processo logístico, desde a abertura de requisição de um pedido até o atendimento ao cliente, passando pela produção de produtos acabados e aquisição de matérias-primas. Assim, é possível definir indicadores referentes às incertezas do processo e quantificá-las. É de extrema importância, portanto, a criação de uma base de dados contendo séries históricas desses indicadores que forneçam informações de seu comportamento ao longo do tempo.

PRINCIPAIS FONTES DE INCERTEZAS NO PROCESSO LOGÍSTICO E FORMAS DE MENSURAÇÃO

A incerteza na demanda e na sua previsão

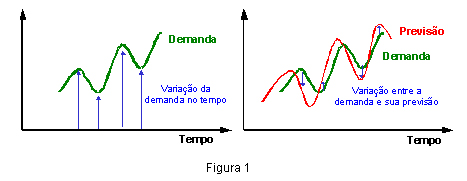

Variações entre a demanda real e sua previsão são inevitáveis. Praticamente sempre haverá um erro de previsão. No entanto, dependendo da dimensão desse erro, os impactos podem ser bastante prejudiciais para o processo de planejamento. Do ponto de vista da gestão de estoques não basta saber se há erros, mas quanto se erra e como este varia. Esforços na tentativa de se aprimorar a acurácia da previsão, empregando técnicas quantitativas e analisando os possíveis cenários, são essenciais para diminuir os custos gerados pelo excesso ou falta de estoques.

Para mensurar a incerteza causada pela variabilidade na previsão pode ser usado um indicador, que chamamos de razão da previsão (Rp), definido como:

Assim, um Rp menor que 1 indica que a demanda esteve abaixo da previsão e um Rp maior que 1 indica uma demanda acima da previsão.

Para mensurá-lo de forma sistemática é preciso criar uma base de dados contendo uma série histórica desse indicador, para cada produto. A partir dessa base devem ser calculadas estatísticas de Rp, como sua média e seu desvio padrão. Estas, por sua vez, devem ser utilizadas no cálculo do estoque de segurança. A média, no caso, é uma medida de centralização do indicador Rp, ou seja, indica se há algum viés, ou erro sistemático, na previsão. Uma média inferior a 1 mostra que a previsão está sistematicamente acima da demanda real, caracterizando talvez um dos problemas já mencionados, como a utilização da meta de vendas no lugar da previsão. Já o desvio padrão é uma medida de dispersão, quantificando a variabilidade do indicador em torno de sua média.

É claro que é possível, e mais comumente usado, a medição da variabilidade da demanda para parametrização de modelos de estoques ao invés dos erros de previsão. No entanto, o que precisamos avaliar é, na verdade, nossa incerteza sobre a demanda e os erros de previsão nos fornecem informações valiosas sobre isso. Dessa forma, se estamos analisando um sistema que apresenta comportamento de demanda muito variável, mas também previsível, poderemos utilizar estoques de segurança menores. Por exemplo, no caso em que há variações sazonais conhecidas, se dimensionarmos estoques relacionando-os diretamente à variabilidade da demanda, tenderemos a utilizar estoques de segurança maiores do que o necessário.

|

A incerteza no lead time

Atrasos no ressuprimento de produtos e matérias-primas são causados pelos mais diversos fatores, tais como quebra de máquinas, greves nos setores de transporte e falta de estoques do fornecedor. Dessa forma, é fundamental avaliar a magnitude e a freqüência desses atrasos a fim de parametrizar o sistema de gestão de estoques.

Aqui também se faz necessário construir uma base de dados para medir de forma sistemática a incerteza do lead time. Essa base pode se construída a partir dos pedidos a fornecedores ou a setores de produção, medindo-se o intervalo entre a colocação do pedido e a sua disponibilidade, ou seja o lead time real de ressuprimento. Este, em geral, pode ser decomposto em subníveis, como por exemplo, lead time de requisição, lead time do fornecedor e lead time de análise, que seriam definidos da seguinte forma:

- Lead time de Requisição = Data de Colocação do Pedido – Data de Abertura da Requisição;

- Lead time do Fornecedor = Data de Recebimento do Pedido – Data de Colocação do Pedido;

- Lead time de Análise = Data de Liberação do Pedido – Data de Recebimento do Pedido;

O lead time total de ressuprimento é a soma de todos os subníveis. É desejável que este seja decomposto pois assim é possível identificar gargalos e pontos críticos do processo, tendo em vista a redução do lead time médio e de sua variabilidade (desvio padrão). Quanto menor a variabilidade do lead time, menores serão os estoques de segurança necessários.

Assim, a base de dados deve conter séries históricas desses lead times, segmentados por produtos, itens de matérias-primas, fornecedores ou transportadores. Daí podem ser calculadas as estatísticas já mencionadas, também servindo de base para o dimensionamento do estoque de segurança.

A incerteza na quantidade recebida

Muitas vezes, a quantidade efetivamente recebida é menor que a quantidade solicitada. No caso de uma fábrica, quando o pedido é colocado ao setor de produção, esse fato pode ser conseqüência dos rendimentos dos processos de produção ficarem abaixo dos patamares esperados. Já para pedidos feitos a fornecedores, a reprovação de lotes por problemas de qualidade pode ser a principal causa do problema de se ter disponível menos do que havia sido pedido.

Porém, quando a quantidade recebida é suficiente para atender a demanda por um período mais longo que o lead time, eventuais faltas podem não representar maiores problemas, já que haveria tempo para o recebimento de outro pedido. Por exemplo, supondo-se que o lead time de ressuprimento seja de uma semana e que a expectativa de demanda seja de 100 unidades de produto por semana, caso seja pedida uma quantidade de 300 unidades ao fornecedor, esperaria-se atender a demanda por três semanas. Mas, se por algum motivo, somente 200 unidades estivessem disponíveis, não ocorreriam maiores problemas, já que essa quantidade seria suficiente para atender a expectativa de duas semanas de demanda, havendo tempo suficiente para colocar um novo pedido ao fornecedor sem aumentar o risco de haver falta de estoque.

Mas, em muitos casos, o pedido cobre uma expectativa de demanda durante um tempo menor ou próximo ao lead time, tornando as incertezas referentes a faltas na quantidade fornecida relevantes para a gestão de estoques. Assim, é conveniente a criação de um indicador da quantidade fornecida, aqui chamado de Qf, expresso da seguinte maneira:

Da mesma forma que nos casos anteriores, é necessária uma base de dados contendo, para cada produto, uma série histórica desse indicador. Mais uma vez, devem ser calculados a média e o desvio padrão do mesmo, a fim de se ter todos os parâmetros para o dimensionamento do estoque de segurança.

Dimensionamento de estoques de segurança

Possuindo a informação correta do comportamento passado das incertezas, é possível utilizar técnicas quantitativas para dimensionar o estoque mínimo correspondente ao nível de serviço ao cliente desejado.

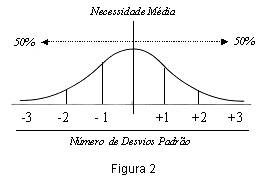

O dimensionamento é baseado no cálculo da probabilidade da necessidade por um determinado item de estoque em um determinado período assumir valores dentro de um certo intervalo. Assim, a necessidade que queremos estimar gira em torno de um patamar médio ou esperado, podendo variar tanto para mais quanto para menos, seguindo uma certa distribuição de probabilidades. A curva normal, exemplificada na figura 2, é uma das mais utilizadas para modelar essa distribuição de probabilidades, sendo possível definir, em função do desvio padrão, a probabilidade de ocorrer um valor dentro de certas faixas, chamadas de intervalos de confiança.

|

Como pode ser visto na figura 1, a necessidade está simetricamente distribuída em torno de sua média, ou seja, existem probabilidades iguais de acontecer um valor menor ou maior que a necessidade esperada.

O desvio padrão dessa necessidade, como já dito, fornece a dispersão em torno da média. Assim, para variáveis que se comportam de acordo com a curva normal, existe uma probabilidade de 68% de ocorrer um valor dentro do intervalo limitado inferiormente pela média menos 1 desvio e superiormente pela média mais 1 desvio. Da mesma forma, existe uma probabilidade de 97,5% dessa mesma variável assumir um valor menor do que a média mais 2 desvios padrão. Portanto, conhecendo-se a média e o desvio padrão, é possível construir intervalos com a confiança desejada.

E é dessa maneira, de acordo com um certo nível de confiança, que é calculado o estoque de segurança. Por exemplo, considerando-se que a única incerteza existente é a de demanda, se é esperada a venda de 100 unidades de um produto na próxima semana e sabe-se, de dados históricos, que o desvio padrão é de 20 unidades, pode-se dizer com 97,5% de confiança que a demanda não excederá 140 unidades. O estoque de segurança, para um nível de serviço ao cliente de 97,5%, seria então de 40 unidades.

A questão, portanto, é determinar, com base nas estatísticas dos indicadores, quanto as incertezas farão com que essa demanda se afaste de seu valor esperado.

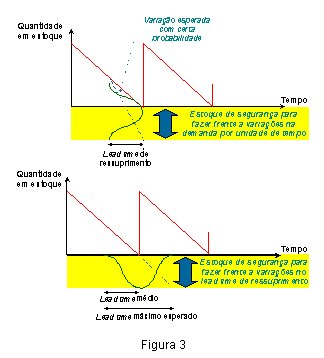

A formação do estoque de segurança no modelo clássico de ponto de pedido

Grande parte dos textos de gestão de estoques apresenta o modelo clássico de ponto de pedido, no qual o dimensionamento do estoque de segurança é baseado na conjugação das variabilidades da demanda e do lead time. O modelo de ponto de pedido parte da lógica de que assim que o nível de estoque atingir ou ficar abaixo de um determinado patamar, chamado de ponto de ressuprimento, é aberta a requisição de um pedido. A demanda durante o lead time tem assim um valor esperado que é igual ao lead time médio multiplicado pela demanda média por unidade de tempo, sendo o estoque de segurança formado exatamente para suportar a variabilidade que essa demanda no lead time possa apresentar. A figura 3 ilustra o efeito separado de cada incerteza:

|

Nos gráficos da figura 3, conhecidos como dentes de serra, o nível superior representa o estoque máximo, que ocorre exatamente no momento em que o pedido chega. Esse nível vai diminuindo ao longo do tempo, decorrente da demanda por unidade de tempo, até atingir o ponto de ressuprimento, quando é requisitado outro pedido.

Com as duas incertezas presentes no processo, o estoque de segurança é dimensionado como uma função do nível de serviço ao cliente e das médias e dos desvios padrão da demanda por unidade de tempo e do lead time de ressuprimento, calculados com base na série histórica de dados.

A formação do estoque de segurança em ambientes de planejamento

Ambientes de planejamento, cuja base de cálculo de necessidades está associada a previsão de demanda, possuem a vantagem de poder incorporar variações explicadas da demanda ao longo do tempo, como sazonalidades e tendências de crescimento, exigindo porém métodos mais complexos de análise para o dimensionamento de estoques.

O MRP, por exemplo, sistema mais usado para planejamento de materiais, apresenta uma lógica baseada na necessidade líquida de determinado produto em um determinado período. Assim, o sistema “olha” sempre para a frente, de acordo com o lead time parametrizado, identificando se a previsão de demanda, mais o estoque de segurança, mais a quantidade já pedida, menos o estoque inicial, dão um valor positivo ou negativo. No caso do valor ser negativo, uma requisição de pedido é imediatamente aberta.

O estoque de segurança pode ser então dimensionado de duas maneiras, que dependerão do processo da empresa. Caso os pedidos tenham sempre uma cobertura maior que o lead time ou as falhas na quantidade fornecida não sejam relevantes, o ideal é parametrizar o estoque de segurança para suprir variabilidades na demanda durante o lead time de maneira análoga ao modelo clássico, porém conjugando o erro de previsão com a variabilidade no lead time. O estoque de segurança seria assim uma função do nível de serviço desejado, da previsão de demanda, das estatísticas de Rp e das estatísticas do lead time de ressuprimento.

Se as falhas na quantidade fornecida tiverem um papel relevante, a melhor maneira de dimensionar o estoque de segurança é com base na variabilidade que a necessidade líquida possa vir a apresentar. Este seria então calculado como uma função do nível de serviço ao cliente, das estatísticas de Rp, de Qf e do lead time de ressuprimento, da previsão de demanda e do estoque inicial do produto em questão.

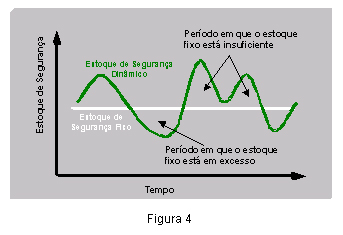

Em ambas as formas de dimensionamento, tanto a baseada na variabilidade da demanda no lead time quanto a baseada na variabilidade da necessidade líquida, o estoque de segurança é um parâmetro dinâmico, sensível às variações da previsão ao longo do tempo. Este representa grandes vantagens em relação a um estoque de segurança fixo, como ilustra a figura 4:

|

As técnicas de cálculo contendo todos os parâmetros de incertezas são em geral de grande complexidade, fazendo uso de um ferramental matemático por vezes difícil de ser implementado.

Assim, fórmulas mais simples, contendo um menor número de parâmetros, podem ser combinadas com outras técnicas. Um exemplo é dimensionar o estoque de segurança em função das incertezas na previsão de demanda e na quantidade fornecida, parametrizando no sistema um lead time maior que o lead time médio, de acordo com o nível de confiança desejado. Por exemplo, um fornecedor pode entregar um pedido com uma média de 15 dias e um desvio padrão de 3 dias. Aproximando o lead time por uma distribuição normal, seria possível garantir que 97,5% dos pedidos seriam entregues em até 21 dias. Portanto, para um nível de confiança do lead time de 97,5%, bastaria parametrizar no sistema 21 dias de tempo de ressuprimento ao invés de 15.

CONCLUSÃO

Conhecer e mensurar as incertezas presentes nos processos logísticos é o primeiro passo para uma boa política de gestão de estoques. A criação de indicadores dessas incertezas é essencial para o correto dimensionamento dos estoques de segurança, garantindo o nível de serviço desejado ao menor custo total de operação.

Além disso, com esses indicadores é possível quantificar custos associados a determinadas atividades. O estoque de segurança parametrizado em função de indicadores do erro de previsão de demanda, por exemplo, permite quantificar o custo que maiores ou menores erros de previsão geram para a empresa. Da mesma forma, é possível avaliar fornecedores e os próprios processos de produção da empresa no que se refere à confiabilidade de seus serviços e seu impacto sobre os níveis de estoque.

Portanto, além da redução dos níveis de estoque e da melhoria do nível de serviço ao cliente, uma política de gestão de estoques com embasamento mais formal e científico pode auxiliar na mensuração do impacto de certas atividades nos processos logísticos da empresa, identificando pontos críticos e apontando para oportunidades de melhorias.

BIBLIOGRAFIA

Bowersox, D.J., Closs, D.J., 1996, Logistical Management – The Integrated Supply Chain Process, 1 ed., New York, McGraw-Hill.

Fleury, P.F., Wanke, P., Figueiredo, K., 2000, Logística Empresarial – A Perspectiva Brasileira, 1 ed., São Paulo, Atlas.